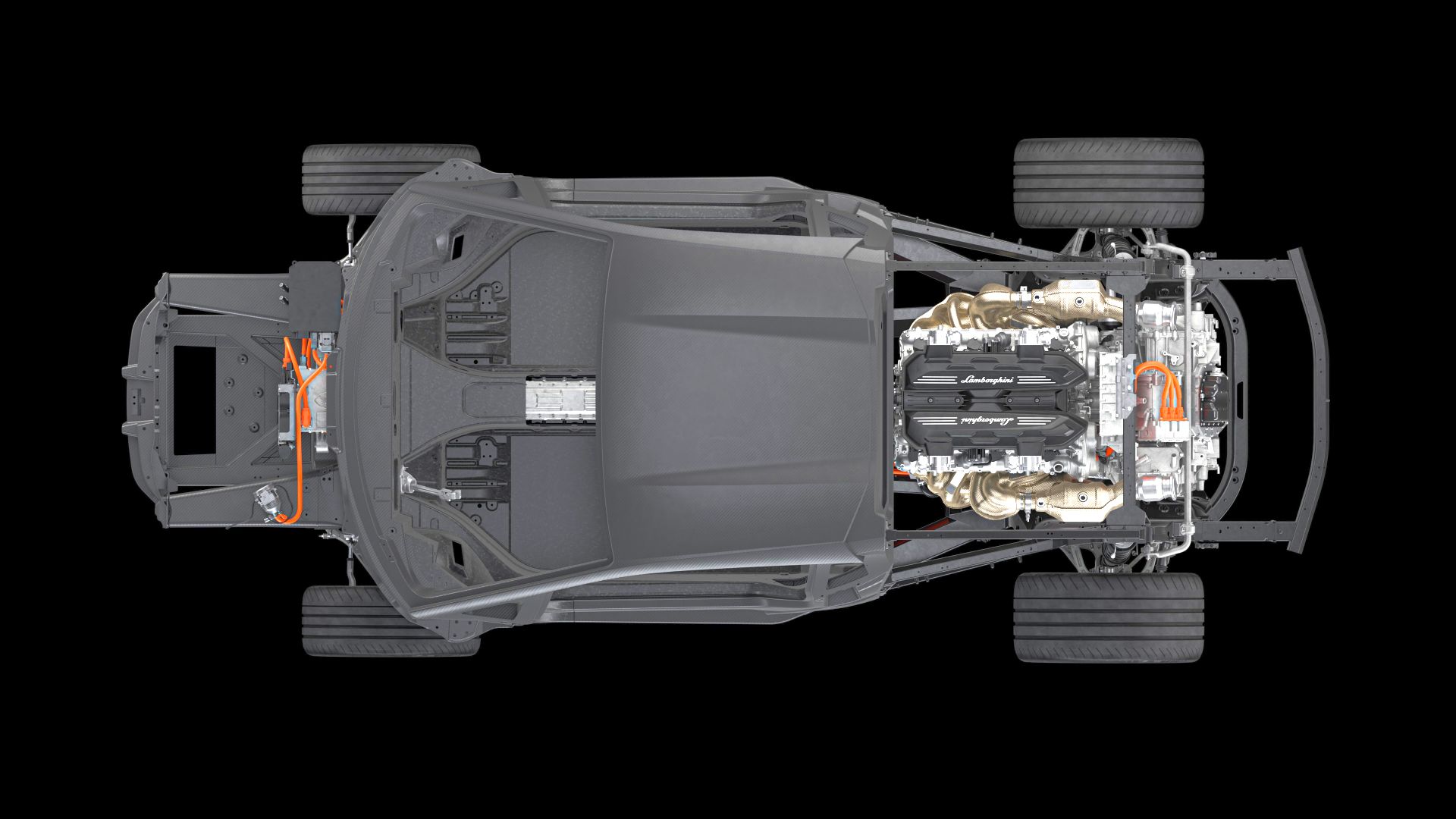

Timp de 60 de ani, Automobili Lamborghini a fost sinonim cu inovația de ultimă oră. Cu doar câteva săptămâni înainte de lansarea primului vehicul hibrid plug-in V12 High Performance Electrified Vehicle (HPEV), marca din Sant’Agata Bolognese dezvăluie o soluție tehnică unică în peisajul auto actual. LB744 se bazează pe un nou șasiu inspirat de aeronautică, „monofuzelajul”.

Pe lângă o monococă realizată în întregime din fibră de carbon multitehnologică, dispune de o structură frontală din Forged Composites – materiale compozite forjate: un material special realizat din fibre de carbon scurte îmbibate în rășină. Această tehnologie a fost patentată și utilizată de Lamborghini în primele sale aplicații structurale încă din 2008.

Monofuzelajul reprezintă un pas înainte semnificativ față de Aventador în ceea ce privește rigiditatea torsională, greutatea redusă și dinamica de conducere. Mai mult, LB744 este prima mașină super-sportivă echipată cu o structură frontală 100% din fibră de carbon: fibra de carbon este utilizată și pentru structura conică frontală, pentru a asigura un nivel de absorbție a energiei semnificativ mai mare în comparație cu o structură metalică tradițională – dublu față de cel al cadrului frontal din aluminiu al Aventador Ultimae – combinat cu o reducere substanțială a greutății.

Monofuzelajul LB744 este cu 10% mai ușor decât șasiul Aventador, iar structura frontală este cu 20% mai ușoară decât cea a predecesorul său din aluminiu. Rigiditatea torsională a fost, de asemenea, îmbunătățită cu o valoare de 40.000 Nm/°, în creștere cu +25% față de Aventador și garantând cele mai bune capabilități dinamice din clasa sa.

Conceptul de proiectare care stă la baza dezvoltării noului monofuzelaj se bazează pe integrarea maximă între componente. Aceasta este optimizată datorită introducerii tehnologiei extinse Forged Composites, precum și dezvoltării cockpitului monolitic. Această utilizare a fibrei de carbon face ca LB744 să fie unic în peisajul mașinilor super sport: componenta în formă de inel cu un singur element este realizată din CFRP (Carbon Fiber Reinforced Plastic) și formează structura de susținere a mașinii. Cockpitul înglobează și conectează elementele Forged Composites, cum ar fi cuva, peretele frontal de protecție și montantul A.

Producția componentelor Forged Composites optimizează, de asemenea, eficiența și crește sustenabilitatea în timpul procesului de fabricație prin reducerea consumului de energie al echipamentelor de răcire și a cantității de deșeuri.

Pentru construcția acoperișului a fost păstrată tehnologia mai tradițională, dar nu mai puțin eficientă, de producere a compozitelor prin autoclavare cu material preimpregnat. Fibra de carbon autoclavată îndeplinește cerințe tehnice, estetice și de calitate ridicate, completate de măiestria în procesul foarte specializat de aplicare manuală, care rezultă din anii de producție internă de componente din materiale compozite orientată spre calitate. Este o decizie de fabricație care oferă, de asemenea, clientului o versatilitate maximă în ceea ce privește personalizarea acoperișului.

Șasiul spate este realizat din aliaje de aluminiu de înaltă rezistență și prezintă două importante piese turnate, cu gol interior, în zona cupolei spate: acestea integrează tunelurile amortizoarelor suspensiei spate și suspensia grupului motopropulsor într-o singură componentă cu profil inerțial închis, garantând o reducere semnificativă a greutății, o creștere a rigidității și o reducere substanțială a liniilor de sudură.

LB744 reprezintă un nou „an zero” în ceea ce privește utilizarea fibrei de carbon în producția de automobile, rezumată în acronimul AIM (Automatizare, Integrare, Modularitate). „Automatizarea” se referă la introducerea proceselor automatizate și digitalizate în transformarea materialelor, păstrând în același timp producția tradițională Lamborghini, cum ar fi în disciplina materialelor compozite.

‘Integrarea’ se referă la integrarea mai multor funcții într-o singură componentă prin dezvoltarea turnării prin compresie. Acest proces utilizează polimeri preîncălziți pentru a permite producerea de componente cu o gamă largă de lungimi, grosimi și complexitate, asigurând o integrare optimă între componente pentru a garanta o rigiditate torsională ridicată. În cele din urmă, „modularitatea” se referă la transformarea tehnologiilor aplicate în tehnologii modulare și, prin urmare, mai flexibile și mai eficiente pentru a răspunde tuturor cerințelor și caracteristicilor produsului.

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2023/03/Lamborghini-LB744-003.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2023/03/Lamborghini-LB744-001.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2023/03/Lamborghini-LB744-002.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2024/06/Nextbase-iQ-online-005-1024x768.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2025/04/IMG_1650-1024x682.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2025/04/Hyundai_IONIQ_6_Nline_Exterior_Design.jpg-1024x655.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2025/04/img-1024x683.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2025/04/Renault-4-E-Tech-01-1024x753.jpg)

:quality(80)/https://www.auto-bild.ro/wp-content/uploads/2025/04/7-1024x575.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2024/01/lamborghini-urus-masina-politie-1.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2024/01/CES-2024-1.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2023/10/eActros600_exterior1-scaled.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2025/01/Mazda-CX-3-SH-005.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2025/01/Opel-Astra-Combi-SH-002.jpg)

:contrast(8):quality(75)/https://www.auto-bild.ro/wp-content/uploads/2025/01/Sjoda-Octavia-Combi-SH-018.jpg)